从竹筐到智能互联:制鞋流水线的百年进化之路

一双鞋的诞生,藏着制造业迭代的密码。从手工作坊里的一针一线,到智能车间里的机械臂流转,制鞋设备流水线的发展史,正是制鞋产业从传统走向现代的生动注脚。

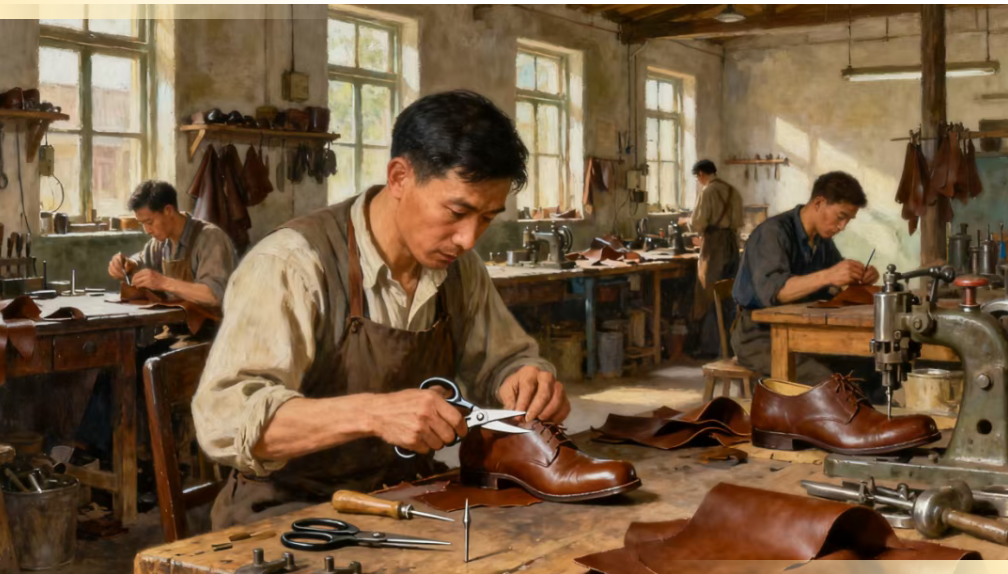

手工时代:无 “线” 可循的作坊记忆PART 01

在 20 世纪 50 年代之前,制鞋行业长期停留在手工作坊模式,根本不存在 “流水线” 的概念。

彼时的制鞋师傅靠着剪刀、锥子等简单工具,将皮革裁剪、拼接成鞋。

即便少数较大企业引入了缝纫机、裁料机等初级设备,也只是为了减轻体力劳动,生产流程仍以手工为主。鞋件的传递全靠竹筐、手推车,从裁料到绷楦,每道工序都依赖工匠的经验判断。

仅绷楦这一步,就需要反复修切内底、剪齐帮脚,稍有偏差便要重新调整,一天下来最多能做出几十双鞋。

这种模式下,鞋的质量参差不齐,产量更是受限,完全无法满足规模化需求。

机械启蒙:流水线的 “破冰” 时刻PART 02

20 世纪 80 年代初,制鞋行业迎来了里程碑式的突破 —— 首次引进国外胶粘皮鞋底工生产线成套设备,真正意义上的制鞋流水线终于登上历史舞台。

其中最引人注目的链条式配底生产流水线,长达 35 米、宽约 2 米,堪称当时的制鞋设备 “巨无霸”。

这条生产线通过上下两层链条传送,将钉内底机、绷帮机、压合机等十余台设备串联成一个整体。

鞋楦和鞋部件在料斗中随链条流转,依次完成绷帮、定型、刷胶、粘底等工序,班产能达到 800-1000 双,是手工生产的数十倍。

更关键的是,“鞋部件” 概念由此深入人心,标准化的鞋帮、内底等部件让机器操作无需再 “修修补补”,生产节奏变得精准有序。

随后,步进式、带式等多种流水线相继出现。步进式流水线以气动传动实现 “一步一停” 的有序作业,带式流水线则将绷帮、配底、整饰分段整合,进一步提升了生产灵活性,国产流水线也在这一时期快速崛起。

智能时代:数据驱动的柔性制造PART 03

进入 21 世纪,制鞋流水线从 “机械化” 向 “智能化” 加速跨越。随着 “小单快反” 成为市场主流,传统固定流水线难以适应多款式、小批量的生产需求,智能流水线应运而生。

如今的智能生产线早已告别单一传动功能,5G、AI 与机器人技术的融入让其实现了质的飞跃。

鞋楦搭载的芯片可自动识别鞋型鞋码,支持 5 种以上鞋款混线生产;智能喷涂机器人将胶水消耗量降低 30%,产品合格率提升至 98% 以上。

从绷帮到压底的 27 道成型工序,可由 几十台台工艺机器人全程完成,单一产线 10 小时能生产 2300 多双鞋。

更重要的是,云端系统实现了生产全流程可视化监控,设备故障可实时诊断,生产数据能精准追溯。

曾经的 “巨无霸” 流水线,如今已进化为模块化、可重构的柔性制造系统,既保留了规模化优势,又能快速响应市场变化。

从竹筐传递到智能互联,制鞋流水线的进化史,是从 “制鞋大国” 迈向 “制鞋强国” 的缩影。当机械臂精准复刻工艺精髓,当数据打通生产全链路,这条流动的 “生产线”,正续写着制造业升级的新篇章。